+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Предлагаем Вашему вниманию замечательную статью о том, как правильно сваривать трубы, чтобы выполненный сварной стык прошел неразрушающий метод контроля (рентген, ультразвук) или по-простому, чтобы стык был «чистым на просвет».

Предлагаем Вашему вниманию замечательную статью о том, как правильно сваривать трубы, чтобы выполненный сварной стык прошел неразрушающий метод контроля (рентген, ультразвук) или по-простому, чтобы стык был «чистым на просвет».

Статья написана простым и очень доступным языком, чем сильно отличается от множества учебников и пособий по сварке, в которых, на мой взгляд, слишком много «воды». Автор статьи — Валентин Сыч (ДедушкаГастарбайтер). Орфография автора сохранена.

КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ

В сварку стыка входят действия, выполнение которых в совокупности дают хороший результат. Пренебрежение одним из них даст отрицательный результат (брак).

Подготовка трубы.

Сварщик понимает , что по сути он варит не диаметр трубы, а толщину стенки. Для большого диаметра трубы требуется больше сварщиков, не потому что долго варить , а потому, что есть такое как температурный режим. Об этом позже.

В основном толщина стенки от 3,5 мм до 12 мм. Все они подходят под один стиль разделки.

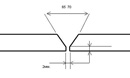

Самые оптимальные параметры:

фаска 65-70градусов (при большой толщине используют рюмочную разделку);

притупление 2мм для любой трубы (толщины стенки).

Когда-то варили стенку до 6 мм вообще без разделки. Бывалые помнят. Это считалось нормой. При союзе шла японская труба, фаска покрыта лаком и закрыта крышкой, всё вроде идеально. К чему рассказываю, у неё был большой угол разделки и при сварке вываливалось большое окно, техннологичиским не назовешь . Сделка: нужны километры, токи большие и такая жопа, тормоз, плюс легированная сталь (она более текучая, а если электроды тугоплавкие, беда). Такие отступления - это проба в ненавязчивой форме повысить ваши знания, читайте, не пропускайте.

Зачистка трубы

Зачистка трубы непосредственно перед сваркой до белого металлического блеска. После резака снять все неровности и металл, который поменял цвет от нагрева шлифмашинкой до белого металлического блеска (желающие могут напильником).

Турки (граждане Турции) требуют ещё протирать ацетоном (обезжиривать). Я считаю это лишнее, разве, если труба была запачкана и требует обезжиривания.

Так же вычищаем точки ржавчины, до полного удаления. До металлического блеска минимум 10 мм внутрь трубы от притупления и 20 мм с наружи от фаски.

Всё как обычно.

Тут без вариантов.

Собираем стык центратором

Естественно, центратор (для сварщиков теплотрас: нельзя прихватывать к трубе уголки и всякое такое. Только наружный или вообще идеально - это внутренний центратор. Он мощный и просто выравнивает, убирает губы, растягивая трубу башмаками). Губа, смещение, элипс, царапины... Об этом позже.

Смещение при сборке максимум 0,2 мм, а лучше вообще 0.

Зазор лучше выставлять оббитым электродом 2,6 мм.

После прихватки он станет 2 мм (его стянет).

Электроды

Корень надо варить электродами LB-52U 2,6 мм.

Корень при стенке 3,5-5 мм электродами дм 2 мм.

Когда-то были наши (советские) электроды ЦУ-5 с красной меткой в торце. Может кто помнит? Где брать двойку не знаю. Все электроды проходят через РОСТЕХНАДЗОР. Поэтому варить газопровод тем, что нравится, нельзя.

Вынимаем электроды из печки, в которой они проходили прокалку (у каждой марки свои параметры).В основном, для электродов с Б покрытием 2 часа при 380-400гр.по С*.

Б покрытие - в основе минералы (мел), постоянный ток.

Ц покрытие - в основе целлюлоза(бумага), переменный ток.

Или из пенала, где хранили после прокалки (храним при температуре около +80 С*).

Крайний вариант (чего делать нельзя, но очень часто делаем и работает безотказно) сушим резаком, мягкое пламя примерно 1-2 минуты. Пенал металлический желательно из 57 трубы, тоже хорошо прогреваем пустым и кладём туда электроды. Открытое пламя выжигает (портит) добавки в обмазке электрода.

Прокаленные электроды быстро остывают и начинают натягивать влажность из окружающей среды. Работайте маленькими порциями (не набирайте электроды в пенал на весь день).

Сварочная дуга

Настраиваем сварочный ток, хоть и бытует мнение, что у каждого сварщика он свой, это почти неправда, обычно ток делают больше, чтобы заработать, малый ток тоже плохо, об этом позже.

Для каждой толщины стенки и каждого положения (потолок, выход с потолка, вертикал, нижнее положение) есть свой оптимальный ток.

Выставляем ток такой силы, чтобы электрод не захлёбывался на потолке (при малом токе электрод захлёбывается в собственном шлаке).

Вы должны понимать, что при обратной полярности (+электрод , -изделие)происходит целенаправленное движение положительно заряженных электронов в сторону отрицательно заряженного изделия.

Капли расплавленного металла электрода устремляются к изделию (к трубе).

Это и есть момент истины, вы должны это прочувствовать, и этим пользоваться.

Это главное отличие от электросварки переменным током, у неё отсутствует такой процесс.

Зажгли электрод, расплавили обе кромки (притупление ещё называют кромками разделки трубы), между ними появилась перемычка (сварочной ванной её назвать не поворачивается язык).

Вот теперь самое интересное, представьте себе, что ваш электрод примерно в диаметре один сантиметр, сделайте короткую дугу , обмазкой касайтесь слегка фасок одинаково с двух сторон.

Из электрода металл каплями целенаправленно движется в сторону трубы. Эти капли за счет целенаправленного движения и плюс та площадь опоры, которую создаёт диаметр электрода должны переваливаться за перемычку, создавая внутренний валик. Идём очень медленно, электрод на себя не оттягиваем (зазор не увеличиваем).Электрод держим перпендикулярно к трубе, и чуть -чуть наклоняем относительно к оси трубы. Электроды LB 52U 2,6мм. У электродов большего диаметра или более тугоплавких электродов больший нагрев. Теплоотдача трубы может не успеть охладить метал сварочной ванны и он просядет (имеем ввиду потолок). Получится провис (утяжена).

Вопрос: что будет если вы электрод немножко оттяните от трубы (увеличьте зазор), конечно металл провалится за вами, ведь его держала короткая дуга (вы касались обмазкой фасок) и диаметр электрода тоже держал. Поэтому меньше всяких движений, воткнули электрод, взяли правильный угол относительно оси трубы и следите за технологическим окном (при сплавлении обоих кромок образуется маленькое отверстие, оно и называется технологическим окном).

Наличие технологического окна говорит вам о том, что всё хорошо, процесс идет правильно и у вас 100% есть провар. Обратного валика технологическое окно не гарантирует, его надо формировать самому.

Технологическое окно должно быть равномерным, не большим, примерно 3 мм в диаметре, можно чуть больше.

Если технологическое окно большое, это почти гарантия, что на потолке будет провис (ещё говорят утяжина). Большим оно будет, если большой сварочный ток, большой зазор при сборке стыка, притупление меньше 2мм, сварка длинной дугой и большой угол фаски.

Кажется, немножко лишнего текста, наберитесь терпения, прочитайте до конца.

Мы сейчас рассматриваем, как сделать обратный валик с потолка. Многие сварщики, проработав много лет, не умеют толком его варить. Мы выбрали 219 трубу потому, что на ней легче всего учится варить. Заварив 219, вы откроете для себя весь диапазон с толщиной стенки 8мм и выше .

Одного электрода 2,6мм хватает пройти примерно 5 см корня. Это примерный расход электродов, который гарантирует обратный валик с потолка. Попытаюсь создать видео ролик (лучше один раз увидеть).

В начале сплавления электрода и в конце почти в 100% брак. В начале внутренние и наружные поры , в конце трещина и пора(внутренняя или наружная), как поступать?

Существует мнение, добавить тока и переплавить. Помогает очень редко, а одна пора при переплавке рождает сетку пор (это хорошо знают особенно полуавтоматчики).

ТЕ МЕСТА, В КОТОРЫХ ВЫ НАЧИНАЛИ ИЛИ ЗАКАНЧИВАЛИ ВАРИТЬ ЭЛЕКТРОДОМ, ОБЯЗАТЕЛЬНО ЗАЧИЩАЙТЕ.

Начинайте варить чуть ниже(примерно на 8 мм), если это корень или заполнение, потом зачистите. На облицовке немножко ниже, по краю шва, потом тоже зачищаем. Должно остаться маленькое пятнышко после зачистки.

В былые времена пользоваться шлифмашинкой не разрешалось. Я, например, до сих пор не понял почему запрещалось трогать облицовку (усиление). Только можно было убрать брызги возле шва, естественно не царапая трубу.

Прихватка трубы

Количество прихваток и их размер зависят от диаметра трубы.

Есть такое как технологическая карта, которую перед сваркой чего либо серьёзного вам должен выдать технолог, но обычно им некогда, и поэтому сварщик должен всё знать и отвечать за не -правильно сделанную работу . Эта традиция сложилась давно и поэтому сварщики учат химические формулы металла, температурные режимы, прикидывают в уме, какую лучше сделать разделку, какой зазор , какой катет будет красивей, ширину св.шва и т.д. Это всё указывается технологом в технологической карте. Перед выполнением работ сварщику выдают технологическую карту по которой он работает. И вообще, привыкайте к тому, что если брак, то всегда виноват сварщик. Людей, которые тоже должны обеспечивать рабочий процесс, как-бы вообще рядом не было…Они появляются, когда всё хорошо, делить медали.

Старайтесь прихватывать так, чтобы в дальнейшем при сварке стыка не стягивало сильно зазор. Со временем появится опыт. Прихватка - это тот же корень и варится также тщательно.

Только (не умный) ставит слабых сварщиков на прихватки, уровень должен быть абсолютно одинаковый. Даже может на прихватке должны стоять более опытные сварщики.

Прихватили, зачистили прихватки. Всё готово для сварки стыка.

Варим, учитывая пожелания выше.

Получиться должно примерно так.

После зачистки должно выглядеть так:

ЕСЛИ ПРИ ЗАЧИСТКЕ КОРНЯ ВЫ УВИДЕЛИ ПОРЫ ИЛИ ТРЕЩИНЫ , ОБЯЗАТЕЛЬНО ВЫРЕЗАЙТЕ ИХ ОТРЕЗНЫМ ДИСКОМ. НЕ НАДЕЙТЕСЬ, ЧТО ВЫ ИХ ПЕРЕПЛАВИТЕ ПРИ СВАРКЕ ЗАПОЛНЕНИЯ ИЛИ ОБЛИЦОВКИ.

ПРОВЕРЕННО МНОГО РАЗ, ПРИ ПРОСВЕТЕ НА ПЛЁНКЕ БУДЕТ БРАК.

Заполнение

Заполнение - это самое лёгкое действие. Теперь можно отдохнуть. Один маленький нюанс, вы должны переплавить 30% металла корня. Это норма была при Советском Союзе, но в силу того, что мы зачистили (чего раньше не делали) можно переплавить корня меньше. Обратите внимание на то, что ещё надо оставить углубление примерно 1,5 мм. Это позволит красиво, без проблем, положить на хорошем току облицовку, а вы знаете, что на хорошем току , да ещё если есть углубление, облицовка ложится классно, без подрезов. А хороший ток сформирует красивый шов. Если корень рыхлый, на большом току заполнение не получится (выпадешь на потолке или провалишься в нижнем положении). Поэтому корень варим плотно, не спеша, потом можно будет (оторваться).

При сварке заполнения не надо ничего выдумывать, правильный угол электрода относительно трубы. Короткая дуга, уверенный ток, металл ляжет сам. Не должно быть никаких карманов, не трогайте дугой края фаски, они вам послужат направляющими при сварке облицовки.

Каждый следующий электрод начинайте чуть ниже, чтобы стартовый брак не попал в шов заполнения. При стенке 8 мм - электрод 3.2 мм, электрод 2.6 маловат, вы им не переплавите, не прогреете, а ток накручивать вредно. Меняется в хужую сторону структура металла и околошовная зона, она и так страдает, становится крупнозернистой (более слабой).

После заполнения

Облицовка (усиление)

Облицовка варится примерно также как и заполнение. Слабые, начинающие сварщики, делающие первые шаги: каждый следующий электрод начинайте так же как и при сварке заполнения. Чуть ниже, примерно на 4мм по краю сварочного шва (потом сотрёте шлиф машинкой), должно остаться маленькое пятнышко.Шов должен заходить за края фаски примерно 1 - 1.5мм (помните, мы их оставляли как направляющие, они же рельсы). Варим короткой дугой, движения напоминают полумесяц через верх. На краях полумесяца остановка , чтобы налить металл(иначе подрез) и полумесяцем через верх уходим. Через верх, чтобы металл не потянулся за вами.

Шов должен быть не высоким, покатым. Для трубы 219 катет высокий не красиво да и шов не широкий, поэтому лучше 1.5 - 2мм. Вот здесь надо бы посмотреть в технологическую карту. Даже силу сварочного тока в зависимости от положения в пространстве, указывают в тех.карте.

Дефекты

Теперь давайте обсудим те дефекты, которые мы допускаем по своей вине и как с ними бороться (как их не допустить, почему они получаются).

Не провар - это самый позорный брак.

Сплошной не провар говорит о том, что сварщик вообще не учился варить трубу.

Не провар , у сварщика нет школы. Допускать к трубе нельзя (на теплотрассу тоже нельзя). Надо учится. Сварщиком ещё никто не рождался, не смертельно – научится.

В основном весь брак из-за невыполнения техники описанной выше. В дальнейшем будем разбирать проблемные вопросы по мере их поступления.

Мы уже можем определить некое подобие правил, обязательных для выполнения:

1. Сварка производится короткой дугой.

2. Варить только без отрыва.

3. Очень точно подбираем сварочный ток (относительно толщины металла и положения).

4. Очень важна правильная разделка трубы и зачистка.

5. Хорошие электроды, правильно прокаленные и сохранённые до самого действия.

6. Закрываемся от неблагоприятных погодных условий, самый опасный - ветер.

7. Проверенные сварочные аппараты (просветом стыков, сваренных этими аппаратами).

Понятно, что это очень кратко и мало, но согласитесь -это информация не для тех, кто учится с нуля , а тем ,у кого что-то не получается и он возможно найдет ответ на свой вопрос. Если здесь нет ответа, задавай вопрос подробно, и мы, все участники сайта, сообща попытаемся найти ответ.

Еще раз, слёзно прошу, теоретиков, чья жизнь проходит в кабинете за чашечкой «кофию» не засирать мозги советами, которые вы вычитали вчера в справочнике по электросварке.

Теперь начнём учиться варить. Для тех, у кого ничего не получается.

Берём лист металла желательно толщиной 10мм, чтобы быстро не грелся. Ставим в вертикальное положение, выставляем самый минимальный ток, какой только возможно и без отрыва сплавляем весь электрод. Не надо добавлять ток, чтобы было легче.

Цель этого упражнения: научиться точно держать зазор между электродом и металлом. Позовите любого сварщика и поймёте что далеко не все это делают уверенно, а у вас появится первая победа.

Теперь этот лист металла закрепим под углом 45 гр. Тоже самое, на минимальном сварочном токе сплавляем электрод. Очень важно сплавить электрод весь без отрыва. Смотрите внимательно за поведением шлака, шарики шлака сплывают в низ, вы в это время , меняя угол электрода относительно к оси трубы, следите за тем, как это влияет на поведение шлака. К длине трубы электрод остаётся перпендикулярным. Натренировавшись, опять кого-то позовите, и опять победа. Эти победы вам нужны для появления уверенности и понимания, что трубы варят обычные люди.

Теперь также на потолке. Очень важно: самый минимально возможный ток, электрод сплавить весь без отрыва, наблюдайте за поведением шлака. Когда вы набьёте руку на этом упражнении, переходим на трубу.

Состыковали, выставили нормальный ток, после этого упражнения у вас появится немножко другое представление о нормальном токе. LB 52U 2.6mm при сварке на нормальном токе не должен разбрызгивать капли металла, если хотите, это показатель, что ток правильный. Звук, издаваемый сварочной дугой, должен напоминать шелест сухих листьев, без треска, хлопков. Он должен быть мягкий и монотонный. Именно так варят наши отечественные САКи, генераторы со съёмными щётками. Лучших сварочников на трассе не видал.

Правильная разделка, зазор, хороший ток, угол электрода относительно трубы. Короткая дуга, которая не захлёбывается в шлаке. И тренировки, тренировки.

Заварили корень, зачищаем. Видим поры, чистим дальше в надежде, что поры внутренние. Да, так и есть ,поры внутренние, но мы уже много выбрали и боимся, что при сварке облицовки будет прожёг (прожёг - это выпадение сварочной ванны, обычно бывает в нижнем положении, образует отверстие в трубе). Поэтому варим очень аккуратно на малом току заполнение. Зачищаем под сварку облицовки, делаем небольшое углубление.

Другой вариант развития событий. Начинаем зачищать, появляются поры, которые становятся больше и больше. Превращаются, даже, в нечто похожее на ходы червей в земле. Причина: большой зазор, сварка на большом току; металл не успевает остывать и вступает в реакцию с внешней средой, сварка на большом току с отрывом, сквозняк в трубе. При таких нарушениях технологии сварки хорошие электроды не спасут. Этот стык надо вырезать. Вырезаем на расстоянии минимум 5 см от сварочного шва, металл прошёл термическую обработку, поменял физические свойства, лучше вырезайте, варить в этом месте уже будет тяжелей.

Если при зачистке вы обнаружили внутренние поры , которые находятся в самом конце корня. От внутренности трубы их отделяет тонкая плёнка металла, варить дальше нельзя. Надо выяснить в чём дело. Вероятные причины: электроды не соответствуют этим работам, плохой сварочный аппарат.

Одно время варил ESABом уони 13/55 2.6мм совместного производства . Языком вылизывали, аппараты LINKOLN ESАAB, электроды доставали из печки, палатка и т.д. И всё равно поры в корне на самом дне, а остальное чисто. Сварщики со мной были серьёзные, опытные. Так что, если сварочные материалы или аппараты портачат, хоть ты кто, толка не будет.

Когда поры внутренние, не глубокие, всё равно надо их открыть и потом переплавить. Не переплавляйте внутренние поры не раскрыв их, скорее всего, они родят сетку пор. Это химический процесс, и он обладает свойством заражать, как грипп. Это большая проблема для полуавтоматов. А газосварка в этом смысле на высоте, естественно в руках мастера.

При сварке заполнения, облицовки отсутствуют эти неприятности, которые есть при сварке корня. Нет влияния внешней среды на шов с другой стороны. Шов получается качественным, разве что поры перейдут из шва корня.

Вот мы с вами и определились, что самое сложное - это чисто заварить корень.

Самый качественный и лёгкий способ сварки корня -это сварка с подкладным кольцом.

При сплавлении электрода выделяется тепло, которое нагревает стенку трубы, в тоже время стенка поглощает это тепло(теплоотдача). При подборе диаметра или марки электродов для сварки трубы следите за тем, чтобы это соотношение было правильным. Если толщина стенки не успевает поглощать тепло, сварочную ванну не удержите, сплывет, упадет, провалится. Если поглощение очень сильное, например стенка 12 мм, а электроды 2.6мм, то сарочный шов тоже не ляжет красиво. Нужен правильный баланс. Перегревать нельзя и не догревать тоже нельзя. Вы должны научиться это определять, наблюдая за поведением сварочной ванны.

Одно время рассуждал: как по минимуму снизить влияние внешней среды на сварку корня. И пришёл к мнению, а почему не набить трубу внутри стекловатой, именно на месте сварочного шва. По идее, стекло не должно повлиять на качество сварочного шва и в то же время должно хорошо удерживать защитное облако и закрыть сквозняк. Это максимально по защите должно нас приблизить к подкладному кольцу. А потом при продувке стекловата должна без проблем вылететь из трубы. Но на практике не пробовал. У кого проблемы с корнем попробуйте, а вдруг это окажется хорошим решением. Или даже попробовать при сварке катушки.

Ещё один вариант, по моему мнению должен вообще повсеместно использоваться на трассе. Наполнять трубу углекислым газом из выхлопной трубы, которых на трубопроводах хватает. Выгнать кислород из трубы, который вступает в реакцию с жидким металлом и образует поры в корне.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q