+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Во время сооружения трубопроводов могут использоваться различные виды стыков труб.

Во время сооружения трубопроводов могут использоваться различные виды стыков труб.

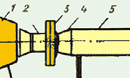

1- насос, 2- катушка, 3- рабочие фланцы, 4- переход в виде конуса, 5- рабочая труба, 6- трубный отвод, 7- задвижка.

К их числу относятся:

- поворотные стыки;

- неповоротные стыки;

- горизонтальные стыки.

Непосредственно, перед сборкой и процессом сварки, трубы проверяются на соответствие всех необходимых требований, норм, сопоставляются с требованиями проекта и так далее, и соответствует ли он всем техническим условиям. К таким условиям обязательно относятся:

- наличие сертификатов на трубопровод;

- отсутствие визуальной эллипсности труб;

- недопустимость и отсутствие разностенности труб;

- соответствие механическим свойствам и химическому составу труб.

Подготовка стыков труб также проходит проверку на перпендикулярность плоскости среза труб, а также ее перпендикулярности к оси, проверяется угол раскрытия шва и величина притупления. Так, угол раскрытия обязан быть в пределах 60-70°, а величина притупления всего 2-2,5 мм. После, с торцов труб снимаются фаски, любым удобным механическим способом, который обеспечит необходимую форму, размеры и другие параметры кромок.

Разница между толщинами свариваемых труб, не должна быть больше 10%, и быть не менее, чем 3 мм. Во время стыкования труб необходимо следить за тем, чтобы был обеспечен равномерный зазор между кромками, которые соединяются, и этот зазор должен быть равен 2-3 мм. Непосредственно, перед самой сборкой кромок, как труб, которые стыкуются, так и поверхности, прилегающие к ним, должны быть обработаны – зачищены от масла, окалин, различных примесей ржавчины или грязи, на расстоянии 15-20 мм.

Далее следует процесс прихватки и сваривания труб. Если предусматриваются трубы, диаметром до 300 мм, прихватка в них выполняется равномерно по окружности – то есть, в 4 точках швом, величина которого 3-4 мм, и длина 50 мм. Если же трубы имеют диаметр более 300 мм, то прихватка выполняется равномерно, через каждые 250-300 мм. Во время монтажа трубопровода, нужно по возможности стремиться к тому, чтобы сделать как можно больше стыков в поворотном положении. Трубы, стенки которых имеют толщину до 12 мм, имеют, как правило, три слоя. Первый слой необходим для того, чтобы создать местный провар в корне шва, а также для того, чтобы надежно сплавить кромки. Второй слой наплавливается при помощи электродов большого диаметра, и с использованием повышенного тока. Третий слой выполняется последствием вращения трубы, и при изготовлении, этот слой делится на участки, если диаметр трубы более 200 мм. На участках, где эта величина меньше, можно не делать разделение на участки.

Таким образом, итоговое сваривание труб должно получиться равномерным и тщательно проваренным. Причем, каждый последующий нанесенный слой, необходимо перекрывать следующим, на расстояние 10-15 мм.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q