+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Прежде чем перейти к особенностям технологии пневмоподжига, давайте разберемся, какие типы поджига существуют в плазменной резке.

Прежде чем перейти к особенностям технологии пневмоподжига, давайте разберемся, какие типы поджига существуют в плазменной резке.

Виды поджига дуги в плазморезах

Контактный (Lift) - тип поджига, при котором для появления дуги нужно коснуться резаком заготовки. Недостаток контактного способа в том, что появляется риск испортить металл. На сегодняшний день аппараты с контактным поджигом всё реже встречаются на рынке, уступая место более современным моделям.

Высокочастотный (HF) - этот тип поджига бюджетнее пневматического, но требует большего напряжения при розжиге дуги, создавая высокочастотные помехи на электроприборах - от станков с ЧПУ (Числовое Программное Управление) до кардиостимуляторов. Высокочастотный поджиг реализован, например, в аппарате TRITON CUT 200 HF W (на рынке пока нет аппаратов с пневмоподжигом мощнее 130А).

Пневматический (PN) - за счет более сложного внутреннего устройства создает минимальное количество электромагнитных помех и не выводит из строя оборудование. Единственный способ поджига, полностью безопасный для ЧПУ. Кроме того, такой тип поджига продлевает срок службы расходников и обеспечивает более стабильный цикл реза, что позволяет обрабатывать изделия без предварительной очистки от ржавчины и краски. Пневматический поджиг реализован в таких аппаратах как TRITON CUT 70 PN, TRITON CUT 100 PN, TRITON CUT 130 PN CNC.

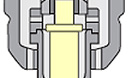

Одна из главных особенностей пневмоподжига - подвижный электрод внутри плазмотрона, обеспечивающий небольшое расстояние между электродом и соплом. В этом случае для появления стартовой дуги между электродом и соплом потребуется меньше тока чем при HF розжиге, что гарантирует отсутствие электромагнитных помех, влияющих на работу станков с ЧПУ.

Еще одна особенность плазмотронов с пневмоподжигом - поступающий в резак газ разделяется на два потока:

- плазмообразующий (часто его называют режущий)

- охлаждающий и поддерживающий расстояние между электродом и соплом

В качестве газа в обоих потоках чаще всего используют сжатый воздух. Но бывает, что применяются разные комбинации воздуха (Air), аргона (Ar), водорода (H2), азота (N2), кислорода (O2) и их смеси.

Как устроен пневмоподжиг

До начала резки подвижный электрод касается сопла. При нажатии на кнопку плазмотрона, под давлением поступающего газа между электродом и соплом образуется небольшой зазор, достаточный для короткого замыкания между ними - так образуется стартовая дуга.

Как мы уже писали выше, поступающий газ разделяется на два потока. Часть воздуха, которая проходит между электродом и соплом, становится плазмообразующим газом, а другая часть поддерживает давление для сохранения расстояния между электродом и соплом и охлаждает плазмотрон.

Преимущества пневмоподжига

- Подходит для станков с ЧПУ.

- Не создает электромагнитных помех - благодаря тому, что расстояние между подвижным электродом и соплом совсем небольшое, поджиг пилотной дуги не создает высокочастотных помех, влияющих на работу электроники.

- Отличное качество реза - полученный в результате рез соответствует международным стандартам качества по чистоте и глубине отверстия.

- Не нужно предварительно очищать заготовку - даже если заготовка покрыта слоем краски или ржавчины, ее можно не очищать - потоку плазмы, полученному при пневмоподжиге это не помешает.

Плазмотрон с пневмоподжигом в разрезе

Каталог оборудования

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q